Author: Date: 2022 Apr 07 Category: Cloud Academy

Lors de la dernière session, nous avons parlé du Comment les capteurs de pression sont-ils passés à la production à grande échelle ? et voici la session 2.

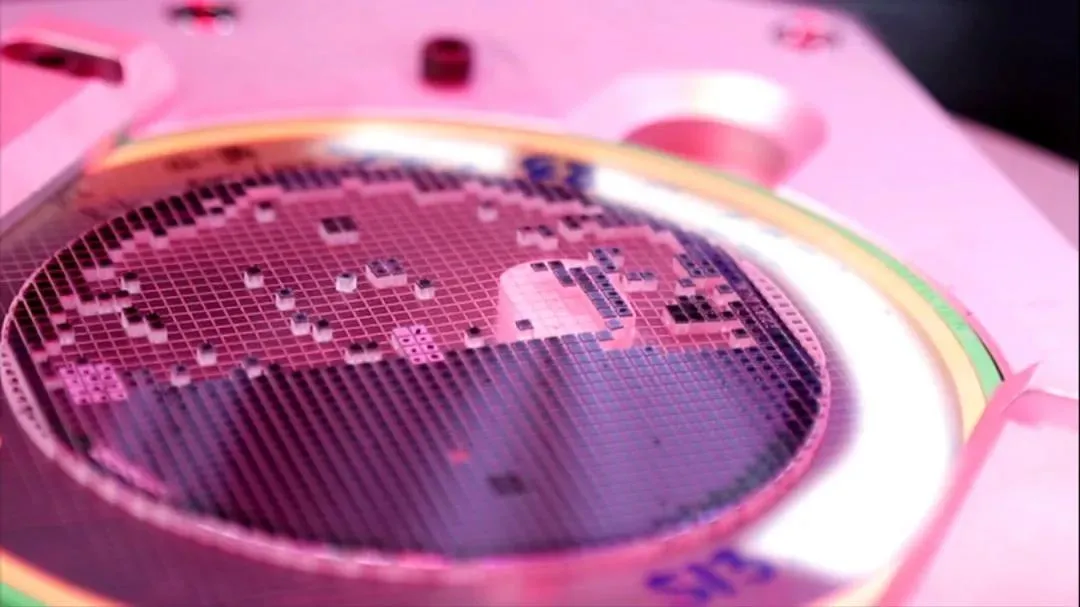

La puce de silicium que nous voyons juste devant nous est l'une des puces de pression de silicium les plus avancées au monde, avec une taille de 2 mm * 2 mm et de nombreuses excellentes caractéristiques telles qu'une linéarité élevée et une stabilité élevée. Une telle précision détermine que la fabrication de capteurs de pression n'est pas un processus facile et simple avec un savoir-faire extrêmement solide. Ces puces doivent passer par plus de 20 procédures de traitement et un long voyage de 20 à 70 jours ici avant de devenir finalement des produits qualifiés.

La salle blanche effectue 3 processus de finition de soudage par matrice, de soudage par fil et de soudage de diaphragme. La température, l'humidité, l'électricité statique et la propreté sont les sujets de contrôle constants ici, et des dizaines de milliers de produits y circulent chaque jour.

Dans la première étape, que nous appelons Die Bonding, la liaison de la puce de silicium à la base frittée et du plot isolant à la base frittée est réalisée. Dans ce processus, un positionnement précis et une application uniforme de l'adhésif et une liaison fiable sont essentiels pour le produit.

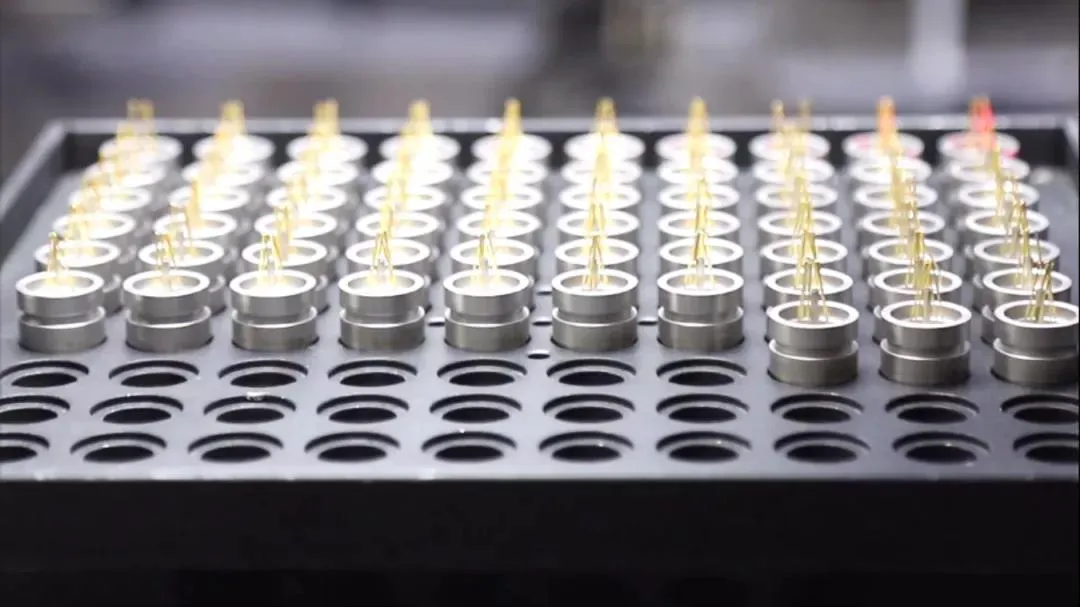

Une seconde étape, le wire bonding, relie les broches électriques de la puce aux broches électriques de la base frittée. Le fil d'or au niveau du micron est soudé sous le microscope et déplacé sous la vision artificielle. Un ensemble complet de contrôle des paramètres de la machine, système de contrôle de la force de liaison, pour un contrôle complet ici.

Lors de la troisième étape de soudage du diaphragme, cette étape réalise le soudage du diaphragme sensible à la pression et de l'embase frittée. Des systèmes de chargement et de déchargement automatisés, une détermination précise de l'image et une production à rythme élevé rendent le soudage ici à la fois fiable et artistique. Une recherche de processus dédiée, un contrôle méticuleux de la pénétration de la soudure et du canal de soudure, ainsi qu'une technologie d'étanchéité fiable après le processus, permettent à cet endroit de fournir des produits stables dans la plage de pression de 7kPa à 100MPa.

De même, Micro Sensor dispose de la capacité de fabrication internationale avancée de diaphragmes sensibles à la pression à faible contrainte, ce qui peut assurer la stabilité à long terme des produits.

Ces trois processus spéciaux jouent un rôle très critique dans le succès des capteurs de pression ainsi que dans leur échec. L'endroit est également fortement construit - des équipements d'emballage avancés, des solutions d'automatisation et un ensemble complet de processus de fabrication automatisés offrent une garantie solide pour la cohérence et la fiabilité des produits.

Ci-dessus le contenu de ce cours, avez-vous des questions ? à bientôt en commentaire !

À l'avenir, nous organiserons des cours réguliers à la Cloud Academy pour partager avec vous davantage de connaissances sur les produits et d'expérience de l'industrie.

Copyright © 2026 MICRO SENSOR CO., LTD

Copyright © 2026 MICRO SENSOR CO., LTD